Системы псевдоожиженного слоя

Псевдоожиженный слой (или кипящий слой) это явление, когда твердый сыпучий материал приобретает некие свойства кипящей жидкости. Это происходит под действием потока газа подаваемого снизу через слой материала. При этом мелкие твердые частицы твердого материала взлетают и находятся в неком парящем состоянии. Они активно перемещаются относительно друг с друга и интенсивно перемешиваются. Визуально сыпучий материал напоминает кипящую жидкость. Однако сходство не только визуальное - поведение кипящего слоя подчиняется законам гидродинамики и гидростатики.

Благодаря этому системы псевдоожиженного слоя нашли большое применение в различных отраслях промышленности – фармацевтической, химической, пищевой, косметической, биотехнологиях и др. В аппаратах с кипящим слоем можно проводить грануляцию распылением, агломерацию частиц, инкапсуляцию гранул, нанесение различных покрытий и оболочек, компактирование, пеллетирование и таблетирование. По данной технологии можно получать гранулированные медицинские препараты, удобрения, белково-витаминные комплексы, кормовые и пищевые добавки, катализаторы и много другое. Мировыми лидерами в распылительном оборудовании для этих применений являются компании Glatt и Schlick.

Влажное гранулирование в фармацевтической промышленности

Наиболее широкое применение Fluid Bed System (это наименование этой технологии на английском языке) нашлось именно в фармацевтической промышленности при производстве твердых лекарственных форм для перорального применения - таблеток. Существует три основных метода производства таблеток – прямое прессование, сухое гранулирование и влажное гранулирование в псевдоожиженном слое (ПС).

Грануляция в ПС позволяет объединить все технологические операции в одной установке смесителе-грануляторе – это смешивание, распыление гранулирующей жидкости, сушка и опудривание продукта.

Первая стадия – смешение. Это операция где главной задачей является получение равномерной гомогенной смеси всех отмеренных сухих компонентов. Это происходит именно за счет свойств самого псевдоожиженного слоя.

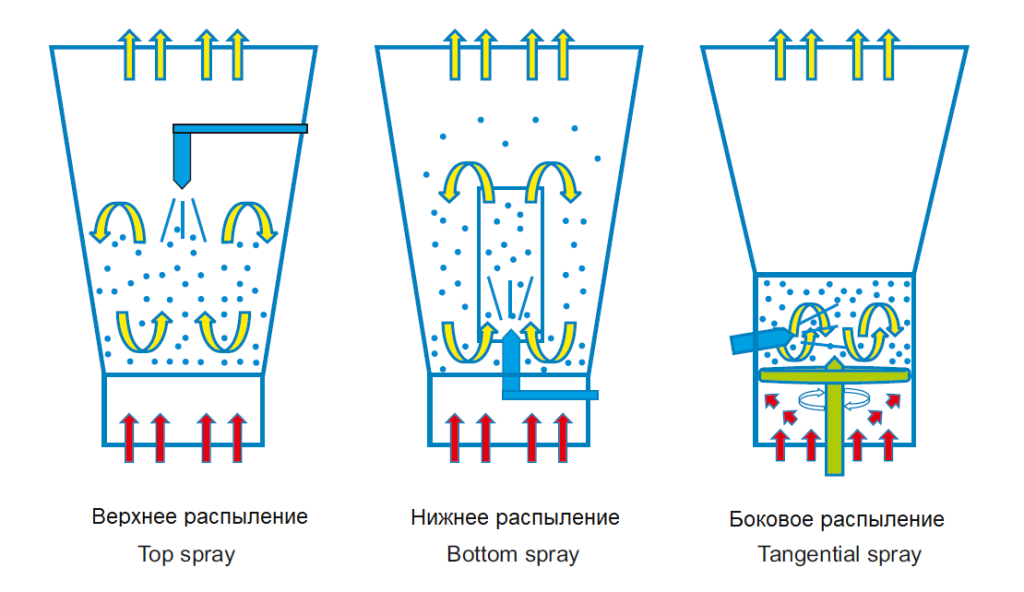

Вторая стадия – увлажнение. При распылении грануляционной жидкости происходит слипание частиц за счет склеивающих сил как самой жидкости, так и раствора, образующегося при смачивании этой жидкостью поверхностного слоя обрабатываемого материала. В качестве гранулирующей жидкости может использоваться вода, водный раствор этилового спирта, ацетон или дихлорметан. Главным критерием при выборе этой жидкости является ее инертность к активным компонентам основного вещества, низкая температура кипения и высокая испаряемость. Дальнейший рост комков происходит за счет слипания и агломерации влажных частиц. Гранулирующая жидкость распыляется с помощью форсунок, являющихся одной из самых важных компонентов подобных установок. Применяются форсунки разных типов, которые могут быть установлены в разных местах реактора – сверху, снизу, сбоку. Схематически это отображено на рисунке ниже. Компания Spraytech предлагает форсуночные решения для всех вариантов распыления – Top Spray, Bottom Spray, Tangential Spray.

Третья стадия – сушка. Создание самого кипящего слоя происходит за счет подачи горячего воздуха. Этот же воздух и производит сушку агломерированных комков до оптимального нужного по техпроцессу значения влажности.

Четвертая стадия – опудривание. Полученные высушенные гранулы при ближайшем рассмотрении имеют некую пористую поверхность. Это ухудшает их свойства при транспортировке и таблетировании. Для предотвращения этого происходит покрытие поверхности гранул мелкодисперсным, тонкоизмельченным порошком основного вещества и/или скользящими и разрыхляющими добавками.